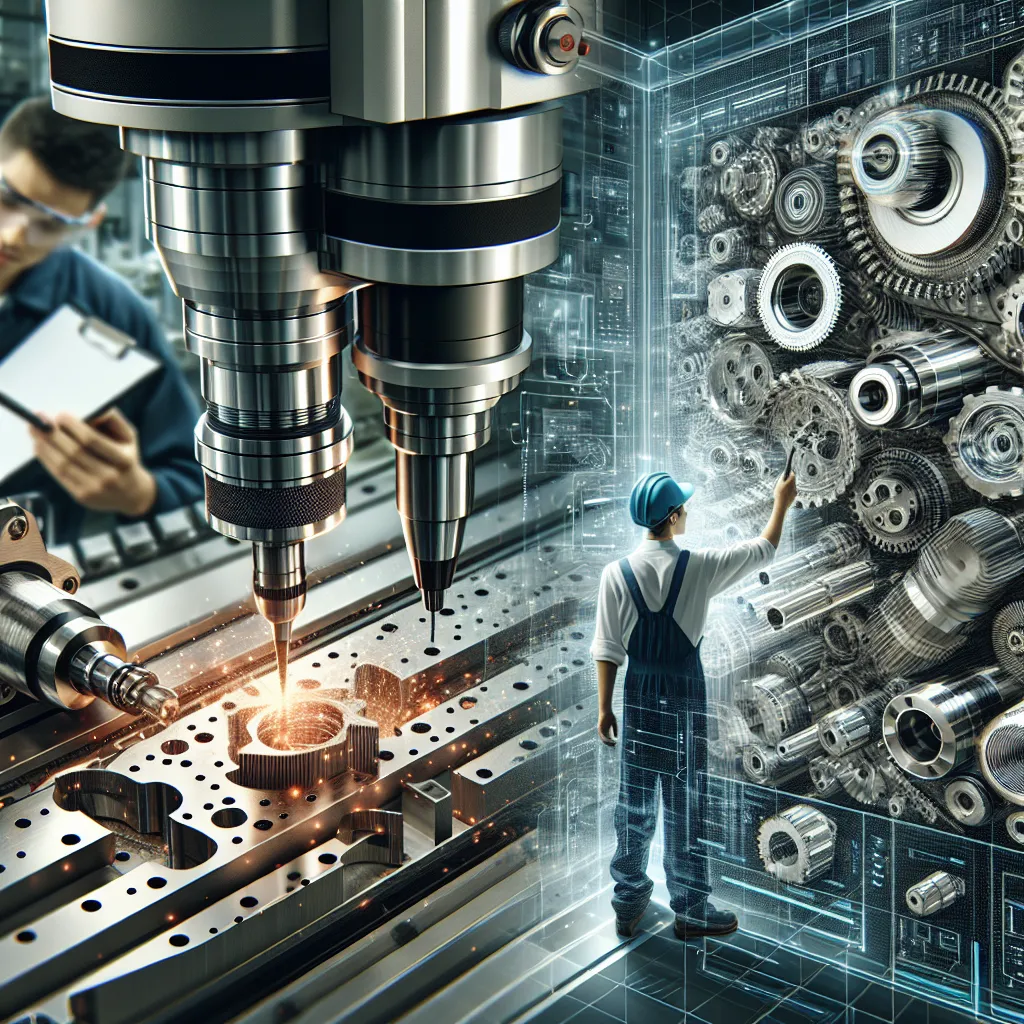

Nowoczesne technologie w frezowaniu CNC i naprawie maszyn produkcyjnych

Innowacyjne systemy sterowania CNC

Współczesne rozwiązania w dziedzinie systemów sterowania CNC rewolucjonizują podejście do frezowania oraz naprawy maszyn produkcyjnych. Innowacyjne systemy sterujące, oparte na zaawansowanych algorytmach i interfejsach użytkownika, pozwalają na optymalizację procesów produkcyjnych oraz zwiększenie precyzji wykonywanych operacji. Dzięki integracji z inteligentnymi sieciami przemysłowymi, możliwe jest monitorowanie w czasie rzeczywistym kluczowych parametrów pracy maszyn, co znacząco przyczynia się do skrócenia czasu przestoju w razie awarii oraz usprawnienia diagnostyki usterek. Takie rozwiązania stanowią fundament nowoczesnej produkcja maszyn, gdzie precyzja, efektywność oraz szybkie reagowanie na zmienne warunki produkcyjne niezwykle wpływają na konkurencyjność i innowacyjność przedsiębiorstw. Rozwój technologii CNC idący w parze z zaawansowanymi systemami sterowania stanowi kluczowy element transformacji cyfrowej w przemyśle, umożliwiając integrację tradycyjnych operacji z nowoczesnymi rozwiązaniami automatyzacyjnymi.

Zaawansowane technologie diagnozujące i naprawcze

W dzisiejszych czasach nowoczesne technologie w frezowaniu CNC i naprawie maszyn produkcyjnych nabierają kluczowego znaczenia dzięki zaawansowanym technologiom diagnozującym i naprawczym. Zastosowanie cyfrowych systemów monitorujących, czujników IoT oraz inteligentnych algorytmów analizy danych umożliwia precyzyjną diagnostykę stanu maszyn, co pozwala na szybkie wykrycie potencjalnych usterek zanim doprowadzą one do poważnych awarii. Integracja narzędzi diagnostycznych z oprogramowaniem do zarządzania produkcją znacząco poprawia efektywność procesu naprawczego, minimalizując przestoje i skracając czas serwisowania. Współczesne centra obsługi maszyn produkcyjnych wykorzystują nowoczesne technologie, takie jak symulacje komputerowe oraz systemy wsparcia technicznego opartych na sztucznej inteligencji, co przekształca tradycyjne podejście do naprawy maszyn CNC. Innowacyjne rozwiązania umożliwiają także zdalną diagnostykę i aktualizację oprogramowania, co w praktyce gwarantuje ciągłość produkcji oraz zwiększa poziom automatyzacji i precyzji w obróbce metali. Dzięki koncepcji predictive maintenance (predykcyjnej konserwacji) możliwe jest przewidywanie zużycia części i planowanie interwencji serwisowych, co znacząco podnosi bezpieczeństwo oraz trwałość urządzeń. Wszystko to sprawia, że nowoczesne technologie w frezowaniu CNC stają się fundamentem zaawansowanych strategii naprawczych i optymalizacji procesów produkcyjnych w nowoczesnym przemyśle.

Integracja cyfrowa w monitoringu maszyn produkcyjnych

Nowoczesne technologie odgrywają kluczową rolę we współczesnym frezowaniu CNC oraz naprawie maszyn produkcyjnych, a integracja cyfrowa w monitoringu maszyn produkcyjnych staje się nieodzownym elementem procesu produkcyjnego. Wdrożenie zaawansowanych systemów cyfrowych, opartych o Internet Rzeczy (IoT) oraz inteligentne czujniki, umożliwia stały monitoring stanu maszyn oraz bieżącą diagnostykę ich parametrów, co przyczynia się do zwiększenia wydajności i precyzji operacji CNC. Integracja cyfrowa pozwala na szybkie wykrywanie potencjalnych usterek, optymalizację ścieżki produkcyjnej, a także skrócenie czasu przestoju maszyn poprzez skuteczne planowanie napraw. W rezultacie, nowoczesne narzędzia do monitorowania maszyn produkcyjnych wspierają procesy frezowania CNC, umożliwiając zarówno bieżącą analizę danych, jak i automatyczne generowanie raportów, co przekłada się na podniesienie jakości produktów oraz efektywności produkcji. Dzięki temu firmy przemysłowe mogą dynamicznie reagować na zmiany w środowisku produkcyjnym, co stanowi nowatorskie podejście do tradycyjnych metod naprawy maszyn i optymalizacji procesów technologicznych.

Optymalizacja procesów produkcyjnych dzięki automatyzacji

Współczesne przedsiębiorstwa produkcyjne coraz częściej korzystają z nowoczesnych technologii, takich jak frezowanie CNC oraz zaawansowane systemy do naprawy maszyn produkcyjnych, aby zoptymalizować procesy produkcyjne dzięki automatyzacji. Integracja automatycznych systemów sterowania z maszynami CNC umożliwia precyzyjne wykonywanie zadań, co znacząco podnosi jakość obróbki oraz wydajność pracy. Automatyzacja procesów pozwala na błyskawiczne reagowanie w czasie rzeczywistym, zmniejszenie czasu przestojów oraz ograniczenie ryzyka błędów ludzkich, co przekłada się na oszczędności i wyższą konkurencyjność firm. Dzięki wdrożeniu rozwiązań cyfrowych, takich jak systemy monitoringu oraz inteligentne algorytmy diagnostyczne, możliwa jest ciągła kontrola stanu maszyn oraz szybka naprawa usterek, co stanowi kluczowy element optymalizacji produkcji. Inwestycja w automatyzację nie tylko zwiększa precyzję i tempo pracy, ale również umożliwia elastyczne dostosowanie produkcji do zmieniających się potrzeb rynku, co stanowi fundament dla budowania strategicznej przewagi konkurencyjnej w nowoczesnym przemyśle.